Orixes históricas e definicións básicas: dúas vías tecnolóxicas diferentes

Para comprender a diferenza entre os dous, primeiro precisamos trazar as súas historias de desenvolvemento, que determinan a súa lóxica tecnolóxica fundamental.

1. Coiro de PVC: o pioneiro do coiro sintético

A historia do coiro de PVC remóntase ao século XIX. O cloruro de polivinilo (PVC), un material polimérico, foi descuberto xa en 1835 polo químico francés Henri Victor Regnault e industrializado pola empresa alemá Griesheim-Elektron a principios do século XX. Non obstante, a súa verdadeira aplicación na imitación de coiro non comezou ata a Segunda Guerra Mundial.

A guerra provocou escaseza de recursos, especialmente de coiro natural. O coiro natural subministrabase principalmente aos militares, o que deixou o mercado civil gravemente esgotado. Esta importante brecha na demanda impulsou o desenvolvemento de alternativas. Os alemáns foron pioneiros no uso de PVC recuberto sobre unha base de tecido, creando o primeiro coiro artificial do mundo. Este material, coa súa excelente resistencia á auga, durabilidade e facilidade de limpeza, gañou rapidamente aplicación en áreas como a equipaxe e as solas dos zapatos.

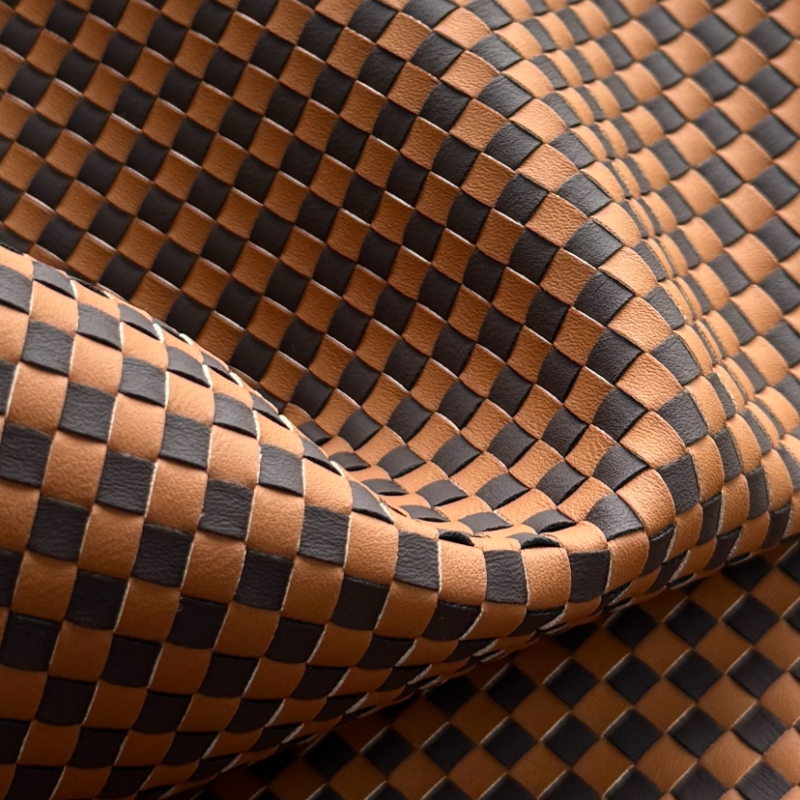

Definición básica: O coiro de PVC é un material similar ao coiro que se fabrica revestindo ou calandrando unha capa dunha mestura de resina pastosa de cloruro de polivinilo, plastificantes, estabilizadores e pigmentos sobre un substrato de tecido (como tecidos de punto, tecidos e non tecidos). Despois, o material sofre procesos como a xelificación, a formación de escuma, o gofrado e o tratamento superficial. O núcleo deste proceso reside no uso de resina de cloruro de polivinilo.

2. Coiro PU: Un recén chegado máis preto do coiro auténtico

O coiro PU xurdiu aproximadamente dúas décadas despois do PVC. A química do poliuretano (PU) foi inventada polo químico alemán Otto Bayer e os seus colegas en 1937 e desenvolveuse rapidamente despois da Segunda Guerra Mundial. Os avances na tecnoloxía química nas décadas de 1950 e 1960 levaron ao desenvolvemento do coiro sintético mediante poliuretano.

A tecnoloxía do coiro sintético PU experimentou rápidos avances no Xapón e Corea do Sur na década de 1970. En particular, as empresas xaponesas desenvolveron tecidos de microfibra (abreviados como "coiro de microfibra") cunha microestrutura que se asemella moito ao coiro xenuíno. Combinando isto cos procesos de impregnación e revestimento de poliuretano, produciron "coiro PU de microfibra", cuxo rendemento se asemella moito ao coiro xenuíno e incluso o supera nalgúns aspectos. Isto considérase unha revolución na tecnoloxía do coiro sintético.

Definición básica: O coiro PU é un material similar ao coiro feito a partir dunha base de tecido (normal ou microfibra), revestido ou impregnado cunha capa de resina de poliuretano, seguido de secado, solidificación e tratamento superficial. O núcleo deste proceso reside na aplicación de resina de poliuretano. A resina de PU é inherentemente termoplástica, o que permite un procesamento máis flexible e un rendemento superior do produto.

Resumo: Historicamente, o coiro de PVC orixinouse como "subministración de emerxencia en tempos de guerra", resolvendo o problema da dispoñibilidade. O coiro PU, pola súa banda, é o produto do avance tecnolóxico, co obxectivo de abordar o problema da calidade e buscar unha visión case idéntica ao coiro xenuíno. Esta base histórica influíu profundamente nas posteriores vías de desenvolvemento e características do produto de ambos.

II. Composición química básica e proceso de produción: a raíz da diferenza

A diferenza máis fundamental entre os dous reside nos seus sistemas de resina, que, como o seu "código xenético", determinan todas as propiedades posteriores.

1. Comparación da composición química

PVC (cloruro de polivinilo):

Compoñente principal: Po de resina de cloruro de polivinilo. Trátase dun polímero polar e amorfo que é inherentemente moi duro e fráxil.

Aditivos clave:

Plastificante: Esta é a "alma" do coiro de PVC. Para facelo flexible e procesable, débense engadir grandes cantidades de plastificantes (normalmente do 30 % ao 60 % en peso). Os plastificantes son pequenas moléculas que se incrustan entre as cadeas de macromoléculas de PVC, debilitando as forzas intermoleculares e aumentando así a flexibilidade e a plasticidade do material. Entre os plastificantes máis empregados están os ftalatos (como o DOP e o DBP) e os plastificantes respectuosos co medio ambiente (como o DOTP e os ésteres de citrato).

Estabilizador térmico: o PVC é termicamente inestable e descomponse facilmente ás temperaturas de procesamento, liberando cloruro de hidróxeno (HCl), o que fai que o material amarele e se degrade. Os estabilizadores como os sales de chumbo e o zinc cálcico son necesarios para inhibir a descomposición. Outros: tamén inclúe lubricantes, recheos, pigmentos, etc.

PU (poliuretano):

Compoñente principal: resina de poliuretano. Fabrícase mediante a reacción de polimerización de poliisocianatos (como MDI, TDI) e poliois (poliéster poliois ou poliéter poliois). Axustando a fórmula e a proporción da materia prima, pódense controlar con precisión as propiedades do produto final, como a dureza, a elasticidade e a resistencia ao desgaste.

Características principais: A resina de PU pode ser inherentemente suave e elástica, polo que normalmente non require ou require unha adición mínima de plastificantes. Isto fai que a composición do coiro PU sexa relativamente máis simple e estable.

Impacto directo das diferenzas químicas: a forte dependencia do PVC dos plastificantes é a causa principal de moitas das súas deficiencias (como a dureza ao tacto, a fraxilidade e as preocupacións ambientais). O PU, pola contra, está directamente "deseñado" para proporcionar as propiedades desexadas mediante síntese química, eliminando a necesidade de aditivos de pequenas moléculas. En consecuencia, o seu rendemento é superior e máis estable.

2. Comparación do proceso de produción

O proceso de produción é fundamental para acadar o seu rendemento. Aínda que os dous procesos son similares, os principios básicos difiren. Proceso de produción de coiro de PVC (usando o revestimento como exemplo):

Ingredientes: o po de PVC, o plastificante, o estabilizador, o pigmento, etc. mestúranse nunha batedora de alta velocidade para formar unha pasta uniforme.

Revestimento: A pasta de PVC aplícase uniformemente sobre o tecido base cunha espátula.

Xelación/plastificación: o material revestido entra nun forno de alta temperatura (normalmente 170-200 °C). A altas temperaturas, as partículas de resina de PVC absorben o plastificante e fúndense, formando unha capa de película continua e uniforme que se une firmemente ao tecido base. Este proceso chámase "xelación" ou "plastificación".

Tratamento superficial: Despois de arrefriar, o material pásase por un rolo de gofrado para conferirlle ao coiro varias texturas (como gran de lichi e gran de pel de ovella). Finalmente, normalmente aplícase un acabado superficial, como unha laca de PU en spray (é dicir, coiro composto de PVC/PU) para mellorar o tacto e a resistencia ao desgaste, ou a impresión e a coloración. Proceso de produción de coiro PU (usando procesos húmidos e secos como exemplos):

O proceso de produción de coiro PU é máis complexo e sofisticado, e existen dous métodos principais:

Coiro PU tratado en seco:

A resina de poliuretano disólvese nun solvente como a DMF (dimetilformamida) para formar unha suspensión.

A continuación, a pasta aplícase a un protector antiadherente (un papel especial cunha superficie estampada).

O quecemento evapora o solvente, o que fai que o poliuretano solidifique nunha película, formando o patrón no soporte desmoldante.

A outra cara laminábase sobre un tecido base. Despois do envellecemento, o protector protector retírase, o que resulta nun coiro PU cun delicado patrón.

Coiro PU tratado con proceso húmido (básico):

A pasta de resina de poliuretano aplícase directamente sobre o tecido base.

Despois, o tecido mergúllase en auga (a DMF e a auga son miscibles). A auga actúa como coagulante, extraendo a DMF da suspensión, o que fai que a resina de poliuretano solidifique e precipite. Durante este proceso, o poliuretano forma unha estrutura porosa tipo microesfera chea de gas, o que lle dá ao coiro húmido unha excelente humidade e transpirabilidade, e un tacto moi suave e recheo, moi similar ao coiro auténtico.

O produto semiacabado de coiro depositado en húmido resultante adoita someterse a un proceso de colocación en seco para un tratamento superficial fino.

Impacto directo das diferenzas no proceso: o coiro de PVC fórmase simplemente mediante moldeo por fusión física, o que resulta nunha estrutura densa. O coiro de PU, especialmente mediante o proceso de deposición en húmido, desenvolve unha estrutura esponxosa porosa e interconectada. Esta é a principal vantaxe técnica que fai que o coiro de PU sexa moi superior ao PVC en termos de transpirabilidade e tacto.

III. Comparación exhaustiva do rendemento: determinar con claridade cal é mellor

Debido ás diferentes composicións químicas e procesos de produción, o PVC e o coiro PU presentan diferenzas significativas nas súas propiedades físicas.

- Tacto e suavidade:

- Coiro PU: suave e elástico, adáptase mellor ás curvas do corpo, dándolle un tacto similar ao do coiro auténtico.

- Coiro de PVC: Relativamente duro e sen elasticidade, engúrrase facilmente ao dobralo, dándolle un tacto similar ao plástico. - Transpirabilidade e permeabilidade á humidade:

- Coiro PU: Ofrece unha excelente transpirabilidade e permeabilidade á humidade, mantendo a pel relativamente seca durante o uso e o desgaste, reducindo a sensación de conxestión.

- Coiro de PVC: Ofrece unha mala transpirabilidade e permeabilidade á humidade, o que pode causar facilmente suor, humidade e molestias despois dun uso ou desgaste prolongado.

- Resistencia á abrasión e ao pregamento:

- Coiro PU: Ofrece unha excelente resistencia á abrasión e á dobraxe, soportando certo grao de fricción e flexión, e non é susceptible ao desgaste nin ás gretas.

- Coiro de PVC: Ofrece unha resistencia á abrasión e á dobraxe relativamente baixa, e é propenso ao desgaste e ás rachaduras despois dun uso a longo prazo, especialmente en zonas suxeitas a dobras e fricción frecuentes.

- Resistencia á hidrólise:

- Coiro PU: Ofrece unha baixa resistencia á hidrólise, especialmente o coiro PU a base de poliéster, que é propenso á hidrólise en ambientes húmidos, o que provoca unha degradación das propiedades do material.

- Coiro de PVC: Ofrece unha excelente resistencia á hidrólise, adáptase moi ben a ambientes húmidos e non se dana facilmente por hidrólise. - Resistencia á temperatura:

- Coiro PU: Tende a adherirse a altas temperaturas e a endurecerse a baixas. É sensible ás flutuacións de temperatura e ten un rango de temperatura de funcionamento relativamente estreito.

- Coiro de PVC: Ten mellor resistencia á temperatura e mantén un rendemento relativamente estable nun amplo rango de temperaturas, pero tamén ten o risco de fraxilidade a baixas temperaturas.

- Desempeño ambiental:

- Coiro PU: É máis biodegradable que o coiro de PVC. Algúns produtos poden conter pequenas cantidades de residuos de solventes orgánicos, como a DMF, durante o proceso de produción, pero o seu rendemento ambiental xeral é relativamente bo.

- Coiro de PVC: É menos respectuoso co medio ambiente, xa que contén cloro. Algúns produtos poden conter substancias nocivas como metais pesados. Durante a produción e o uso, pode liberar gases nocivos, que poden ter certos impactos no medio ambiente e na saúde humana.

Aparencia e cor

- Coiro PU: Vén nunha ampla variedade de cores vibrantes, con boa estabilidade da cor e non se destiñe facilmente. A súa textura e patrón superficial son diversos e pode imitar varias texturas de coiro, como a pel de vaca e a pel de ovella, e tamén se pode crear con patróns e deseños únicos para satisfacer diferentes necesidades de deseño. - Coiro de PVC: Tamén dispoñible nunha ampla gama de cores, pero lixeiramente inferior ao coiro PU en termos de viveza e estabilidade da cor. A súa textura superficial é relativamente simple, normalmente lisa ou con relevos simples, o que dificulta acadar o aspecto altamente realista do coiro PU.

Vida útil

- Coiro PU: A súa vida útil é xeralmente de 2 a 5 anos, dependendo do ambiente e da frecuencia de uso. Cun uso e mantemento normais, os produtos de coiro PU manteñen o seu excelente aspecto e rendemento.

- Coiro de PVC: A súa vida útil é relativamente curta, normalmente de 2 a 3 anos. Debido á súa pouca durabilidade, é propenso ao envellecemento e aos danos co uso frecuente ou en ambientes agresivos.

Custo e prezo

- Coiro PU: O seu custo é maior que o do coiro de PVC, aproximadamente entre un 30 % e un 50 % máis alto. O seu prezo varía dependendo de factores como o proceso de produción, a calidade da materia prima e a marca. En xeral, os produtos de coiro PU de gama media e alta son máis caros.

- Coiro de PVC: O seu custo é relativamente baixo, o que o converte nun dos coiros sintéticos máis accesibles do mercado. A súa vantaxe de prezo fai que sexa amplamente utilizado en produtos sensibles ao custo.

Resumo do rendemento:

As vantaxes do coiro de PVC inclúen unha alta resistencia ao desgaste, unha alta dureza, un custo extremadamente baixo e un proceso de produción sinxelo. É un excelente "material funcional".

As vantaxes do coiro PU inclúen un tacto suave, transpirabilidade, permeabilidade á humidade, resistencia ao frío e ao envellecemento, excelentes propiedades físicas e respecto polo medio ambiente. É un excelente "material de experiencia", centrado en imitar e superar as propiedades sensoriais do coiro auténtico.

IV. Escenario de aplicación: Diferenciación por rendemento

En función das características de rendemento mencionadas, os dous teñen, naturalmente, un posicionamento e unha división do traballo diferentes no mercado de aplicacións. Principais aplicacións do coiro de PVC:

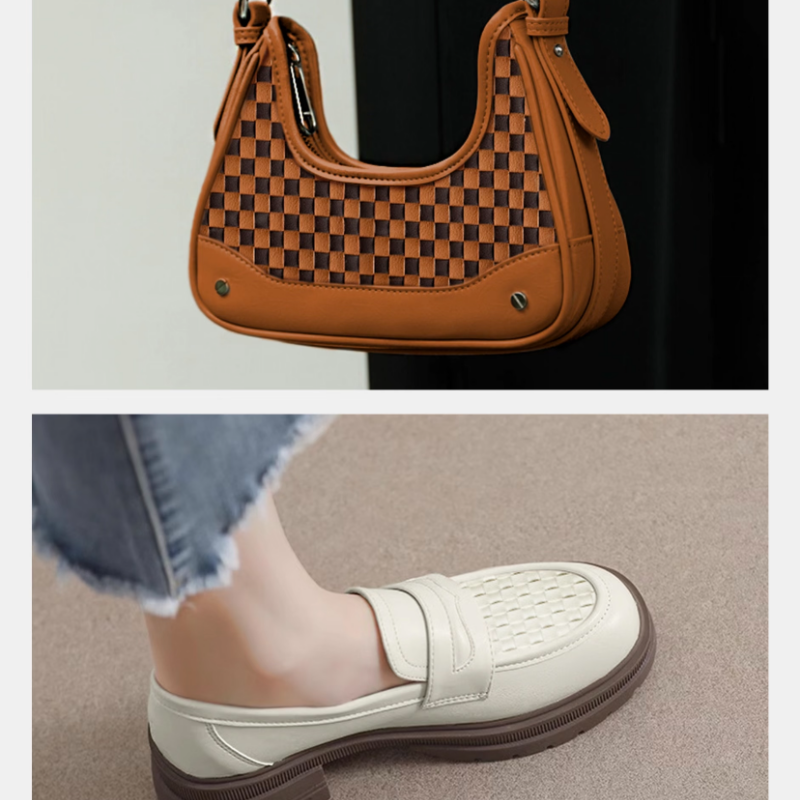

Equipaxe e bolsos: especialmente maletas ríxidas e bolsos que requiren unha forma fixa, así como bolsas de viaxe e mochilas que requiren resistencia ao desgaste.

Materiais para calzado: Úsanse principalmente en zonas sen contacto, como solas, remates e forros, así como en botas de choiva e calzado de traballo de gama baixa.

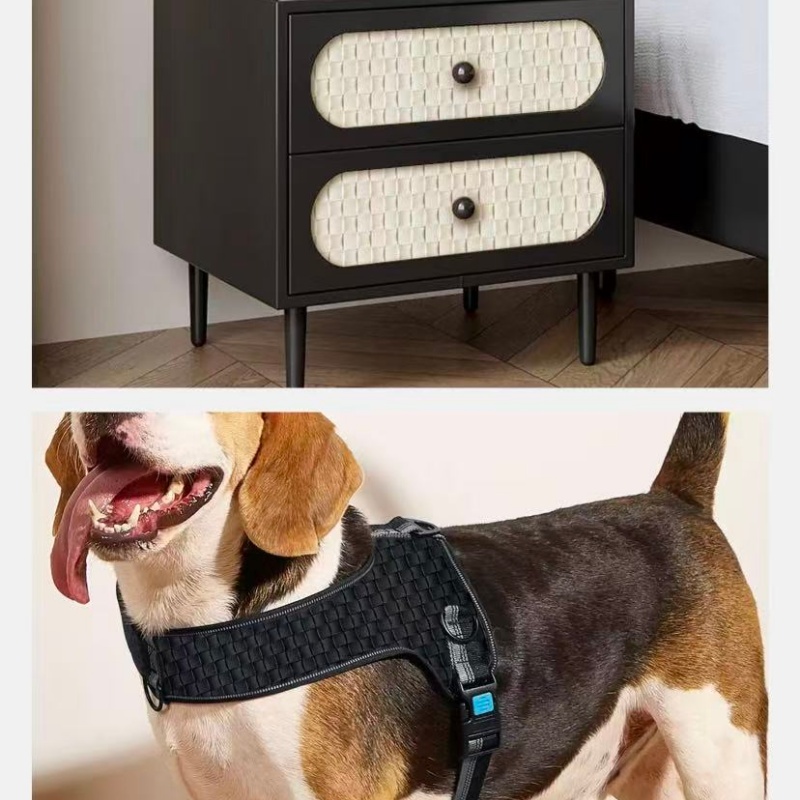

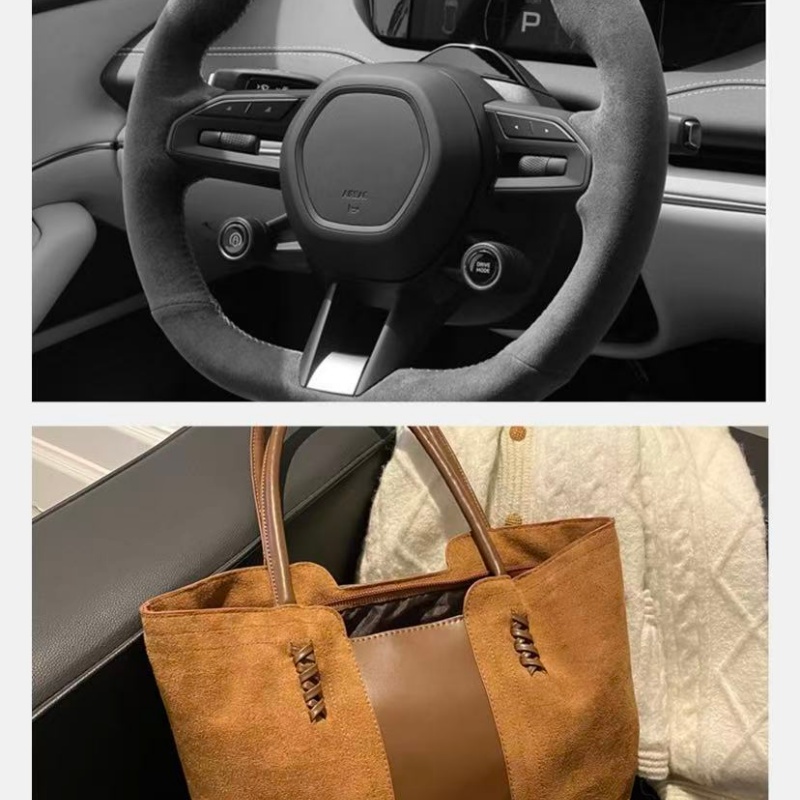

Mobles e decoración: Úsase en superficies sen contacto, como os respaldos, os laterais e as bases de sofás e cadeiras, así como nos asentos do transporte público (autobús e metro), onde se valora a súa altísima resistencia ao desgaste e o seu baixo custo. Revestimentos de paredes, revestimentos de chans, etc. Interiores de automóbiles: Foi sendo substituído gradualmente polo PU e aínda se usa nalgúns modelos de gama baixa ou en zonas menos importantes, como os paneis das portas e as alfombras do maleteiro.

Produtos industriais: bolsas para ferramentas, fundas protectoras, fundas para instrumentos, etc.

Principais aplicacións do coiro PU:

Materiais para calzado: O principal mercado. Úsanse na parte superior de zapatillas deportivas, calzado informal e calzado de coiro porque proporcionan unha excelente transpirabilidade, suavidade e un aspecto elegante.

Roupa e moda: chaquetas de coiro, pantalóns de coiro, saias de coiro, luvas, etc. A súa excelente caída e comodidade convértena nunha das pezas favoritas da industria téxtil.

Mobles e artigos de decoración para o fogar: sofás de coiro sintético de alta gama, cadeiras de comedor, mesas de noite e outras zonas que entran en contacto directo co corpo. O coiro PU de microfibra úsase amplamente en asentos de automóbiles de luxo, volantes e cadros de mando, proporcionando unha experiencia de coiro case real.

Equipaxe e accesorios: bolsos, carteiras, cintos, etc. de alta gama. A súa exquisita textura e tacto poden crear un efecto realista.

Envasado de produtos electrónicos: úsase en bolsas para portátiles, fundas para auriculares, fundas para lentes, etc., equilibrando a protección e a estética.

Posicionamento no mercado:

O coiro de PVC mantén unha posición firme no mercado de gama baixa e en sectores industriais que requiren unha resistencia extrema ao desgaste. A súa relación calidade-prezo é inigualable.

O coiro PU, pola súa banda, domina o mercado de gama media-alta e continúa a desafiar o mercado de gama alta que antes dominaba o coiro auténtico. É unha opción común para as melloras do consumidor e como alternativa ao coiro auténtico.

V. Prezos e tendencias do mercado

Prezo:

O custo de produción do coiro de PVC é significativamente menor que o do coiro de PU. Isto débese principalmente aos baixos prezos das materias primas como a resina de PVC e os plastificantes, así como ao baixo consumo de enerxía e á sinxeleza do proceso de produción. Como resultado, o prezo do coiro de PVC acabado adoita ser só a metade ou incluso un terzo do do coiro de PU.

Tendencias do mercado:

O coiro PU continúa a expandirse, mentres que o coiro de PVC mantén un declive constante: a nivel mundial, especialmente nos países desenvolvidos, o coiro PU está a erosionar constantemente a cota de mercado tradicional do coiro de PVC debido a regulacións ambientais cada vez máis estritas (como o regulamento REACH da UE que restrinxe os ftalatos) e ao aumento das demandas dos consumidores en canto á calidade e a comodidade dos produtos. O crecemento do coiro de PVC concéntrase principalmente nos países en desenvolvemento e en sectores extremadamente sensibles aos custos. A protección ambiental e o desenvolvemento sostible convertéronse en forzas impulsoras principais:

O PU de base biolóxica, o PU de base acuosa (sen solventes), o PVC sen plastificantes e os plastificantes ecolóxicos convertéronse en puntos candentes da investigación e o desenvolvemento. Os propietarios de marcas tamén priorizan cada vez máis a reciclabilidade dos materiais.

O coiro PU de microfibra (coiro de microfibra) é a tendencia de futuro:

O coiro de microfibra utiliza un tecido base de microfibra cunha estrutura similar ás fibras de coláxeno do coiro xenuíno, ofrecendo un rendemento que se aproxima ou incluso supera o coiro xenuíno. Coñécese como a "terceira xeración de coiro artificial". Representa o cumio da tecnoloxía do coiro sintético e é unha dirección de desenvolvemento clave para o mercado de gama alta. Úsase amplamente en interiores de automóbiles de alta gama, calzado deportivo, artigos de luxo e outros campos.

Innovación funcional:

Tanto o PVC como o PU están a desenvolver características funcionais como antibacterianas, resistentes ao mofo, ignífugas, resistentes aos raios UV e á hidrólise para cumprir os esixentes requisitos de aplicacións específicas.

VI. Como distinguir o coiro de PVC do coiro de PU

Para os consumidores e compradores, dominar métodos de identificación sinxelos é moi práctico.

Método de combustión (máis preciso):

Coiro de PVC: Difícil de acender, extínguese inmediatamente ao retiralo da chama. A base da chama é verde e ten un cheiro forte e acre a ácido clorhídrico (como plástico queimado). Endurece e ennegrece despois de queimar.

Coiro PU: Inflamable, cunha chama amarela. Ten un cheiro semellante ao da la ou ao papel queimado (debido á presenza de grupos éster e amino). Abrandase e vólvese pegañento despois de queimar.

Nota: Este método pode ter consecuencias

O coiro de PVC e o coiro PU non son simplemente unha cuestión de "bo" contra "malo". Pola contra, son dous produtos desenvolvidos en función das necesidades de diferentes épocas e avances tecnolóxicos, cada un coa súa propia razón de ser e aplicacións potenciais.

O coiro de PVC representa o equilibrio definitivo entre custo e durabilidade. Permanece resistente en aplicacións onde a comodidade e o rendemento ambiental son menos críticos, pero onde a resistencia ao desgaste, a resistencia á auga e o baixo custo son primordiais. O seu futuro reside en abordar os seus riscos ambientais e sanitarios inherentes mediante plastificantes respectuosos co medio ambiente e avances tecnolóxicos, mantendo así a súa posición como material funcional.

O coiro PU é unha opción superior para a comodidade e a protección ambiental. Representa o desenvolvemento principal do coiro sintético. Grazas á continua innovación tecnolóxica, superou o PVC en termos de tacto, transpirabilidade, propiedades físicas e rendemento ambiental, converténdose nunha alternativa clave ao coiro xenuíno e mellorando a calidade dos bens de consumo. O coiro PU de microfibra, en particular, está a difuminar as liñas entre o coiro sintético e o xenuíno, abrindo novas aplicacións de alta gama.

Ao elixir un produto, os consumidores e os fabricantes non deben limitarse a comparar o prezo, senón que deben emitir un xuízo exhaustivo baseado no uso final do produto, os requisitos regulamentarios do mercado obxectivo, o compromiso ambiental da marca e a experiencia do usuario. Só comprendendo as súas diferenzas subxacentes poderemos tomar a decisión máis sabia e axeitada. No futuro, a medida que avance a tecnoloxía dos materiais, poderemos ver coiros artificiais de "cuarta e quinta xeración" con un rendemento aínda mellor e unha maior respeto ao medio ambiente. Non obstante, a rivalidade e a complementariedade de máis de medio século entre o PVC e o PU seguirán sendo un capítulo fascinante na historia do desenvolvemento de materiais.

Data de publicación: 12 de setembro de 2025